1.碳纖維SMC模壓概述

01

碳纖維SMC

SMC(Sheet Molding Compound的縮寫,即片狀模塑料)���,碳纖維SMC是由短切碳纖維、基體樹脂����、助劑等材料按照一定的配

比,采用專業(yè)成型加工設備按照一定的工藝浸潤而形成的片狀模塑料���。

?

SMC模壓工藝的優(yōu)點有很多���,比如它具有操作簡單、易于實現自動化�、生產節(jié)拍短、可成型表面光滑結構復雜的制品等�,可以預埋金

屬成型,廢料低等��,另外應用碳纖維SMC模壓工藝得到制品����,其性能也非常出色:優(yōu)異的機械性能、熱穩(wěn)定性���、耐化學腐蝕性��、加熱

低收縮率與低吸水性����。

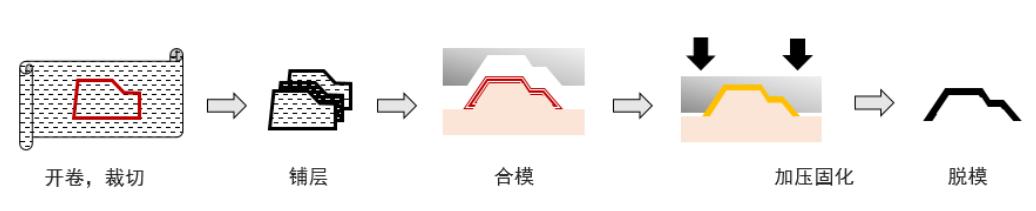

2、碳纖維SMC模壓工序

01

材料檢查

碳纖維SMC片材的質量對成型工藝過程及制品質量有很大的影響�����。因此���,壓制前必須了解料的質量�����,如樹脂類型��、纖維含量�、面密度

及單重����、薄膜剝離性,以及材料是否過期��,纖維浸漬是否良好、有無雜質�����,薄膜覆蓋有無破損�����、材料硬度及質量均勻性等����。

02

材料裁剪

材料解凍至PE袋表面無水霧再進行裁剪�,按制品的結構形狀,加料位置�����,流程決定片材剪裁的形狀與尺寸�����。尺寸多按制品表面投影面

積的70%-100%��。為防止外界雜質的污染��,上下薄膜在裝料前才揭去���,同時保持工作區(qū)域清潔�,避免帶入異物。

03

調整壓機參數

①主要包括「壓力」�����、「溫度」及「成型時間」��,具體根據產品厚度�����、材料要求�、模具條件等確定。

②模具安裝一定要水平���,并確保安裝位置在壓機臺面的中心�;

04

清理模具

①要先徹底清理模具����,并涂脫模劑,加料前要用干凈紗布將脫模劑擦均�����,以免影響制品外觀質量。對于新模具�,用前必須去油。

②合模加熱模具����;

05

確認模具溫度

①開模,用接觸式測溫儀測量型腔上��、下模溫度(注:前����、后��、左���、中右�����、多測量幾個點����,確保模具表面溫度達到材料要求的壓制溫

度之上,模心溫度低于模腔5度左右)���;

②如果溫度沒達到�����,合模等待繼續(xù)加熱�����;

③如果溫度達到后再次給上���、下模噴脫模劑。

06

確認加料量及面積

①加料量:每個制品的加料量在首次壓制時可按下式計算:加料量=制品體積*密度1.5g/c㎡�;

②加料面積:加料面積的大小直接影響到制品的密度程度料的流動距離和制品表面質量,它與SMC的流動與固化特性�����、制品性能要

求�、模具結構等有關。一般加料面積為70%-100%����。過小會因流程過長而導致纖維取向�����,降低強度����,增加波紋度���,甚至不能充滿模

腔��;

③加料位置:加料位置與方式直接影響到制品的外觀��,強度與方向性。通常情況下��,料的加料位置應在模腔的中部�����。對于非對稱復雜

制品�,加料位置必須確保成型時料流同時達到模具成型內腔各端部。

07

高溫高壓成型

當料塊進入模腔后����,啟動機器����,壓機快速下行�����。當上���、下模吻合時���,緩慢施加所需成型壓力,經過一段時間保溫保壓后�,制品成型結

束。成型過程中要根據材料特性結合壓機條件合理設定成型工藝參數���。

1

成型溫度:

SMC成型壓力隨制品結構�、形狀���、尺寸及SMC增稠程度而異��。形狀簡單的制品需要壓力較小����,形狀復雜的制品需要壓力較大。SMC增

稠程度越高�����,所需成型壓力也越大����,外觀性能和平滑度要求高的制品,在成型時需較高的成型壓力���?���?傊?���,成型壓力的確定應考慮多

方面因素��。一般來說�,碳纖維SMC成型壓力在10-25Mpa之間

2

成型壓力

SMC成型壓力隨制品結構、形狀�����、尺寸及SMC增稠程度而異。形狀簡單的制品需要壓力較小�,形狀復雜的制品需要壓力較大。SMC增

稠程度越高��,所需成型壓力也越大�����,外觀性能和平滑度要求高的制品��,在成型時需較高的成型壓力���?���?傊?���,成型壓力的確定應考慮多

方面因素。一般來說����,碳纖維SMC成型壓力在10-25Mpa之間。

3

成型時間

碳纖維SMC在成型溫度下的固化時間(也叫保溫時間)與它的性質及固化體系�����、成型溫度、制品厚度和顏色等因素有關����。 碳纖維SMC

成型時間通常在10-15分鐘之間。

由于SMC是一種快速固化系統(tǒng)��,因此壓機的快速閉合十分重要�。如果加料后,壓機閉合過緩�����,那么易在制品表面出現預固化補斑���,或

產生缺料����、或尺寸過大����。在實現快速閉合的同時�,在壓機行程終點應細心調節(jié)模具閉合速度�����,模具距離閉合一定距離時���,減緩合模速

度,利于排氣����。

08

脫模及外觀檢查

①上模緩慢打開,待上升到10mm后確認產品是否卡模��,確認產品留在下模后可將上模移至上限位�����。開取頂模機構����,緩慢抬升將產品

取出;

②檢查產品外觀����,看有無缺料、臟污、氣孔�����、干紗等等�,如沒有噴漆需求的產品將溢出的毛邊修理掉即可完成制品生產;